作为2011年成立的国家高新技术企业、工信部“专精特新”小巨人企业,我司具备环境工程(大气污染防治工程)专项乙级、环保工程专业承包二级等多项资质,连续11年获评E20环境平台固废行业“年度标杆性企业”。

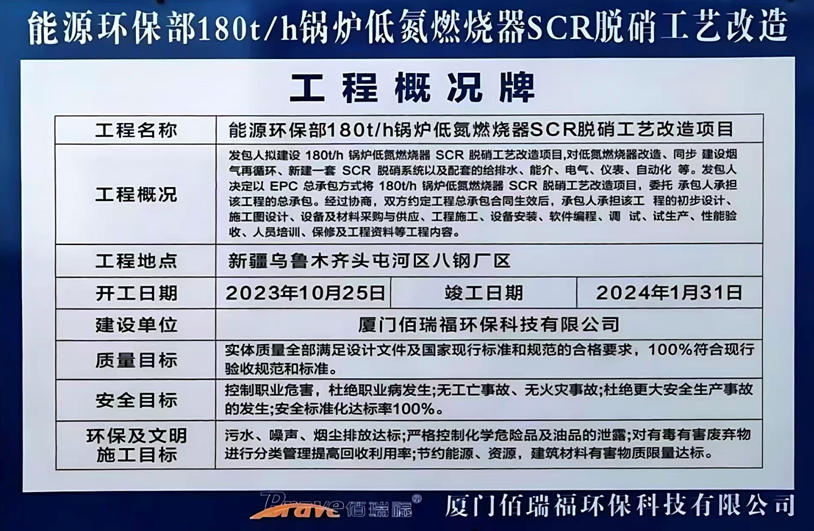

此次改造项目是公司在脱硝领域的又一重大实践,针对工业锅炉NOx排放超标、环保合规压力大等行业痛点量身打造。

核心工艺:源头减排+末端净化双管齐下;项目采用“低氮燃烧器更换+SCR脱硝系统新建”的协同治理路线,从源头到末端实现NOx污染全流程管控:

燃烧端优化:替换原有32个燃烧器,采用空气分级燃烧与烟气再循环技术。通过抽取低氧量烟气多点送入燃烧区,有效降低局部高温与氧浓度,从源头减少热力型NOx生成,为后续脱硝减负。

末端深度净化:新建SCR脱硝装置与尿素制备车间,选用抗毒型V2O5-TiO2系列催化剂,在300-400℃最佳反应温度下,让尿素分解产生的氨气与烟气中NOx高效反应,脱硝效率稳定在85%以上,最终实现NOx排放浓度符合《锅炉大气污染物排放标准》(GB13271)要求。

细节管控到位:配套低噪声风机、泵类设备,结合厂区距离衰减实现噪声达标;废弃催化剂由专业厂商回收处置,严格遵循危险废物管理规范,杜绝二次污染。

|

对比项目 |

改造前 |

改造后 |

提升/改善效果 |

|

氮氧化物(NOx)排放浓度 |

≥300mg/m³ |

≤35mg/m³ |

排放浓度降低88.3%,满足超低排放要求 |

|

脱硝效率 |

20%-40% |

≥85% |

效率提升45%-65个百分点,脱除效果翻倍 |

|

氨逃逸浓度 |

无有效控制,常≥8ppm |

≤3ppm |

大幅减少二次污染风险,保护后续设备 |

|

锅炉热效率 |

基础设计值(无优化) |

提升3%-5% |

燃料燃烧更充分,降低能耗成本 |

|

环保合规性 |

超标风险高,面临处罚 |

稳定达标,符合国家及地方新规 |

彻底解决合规压力,保障生产连续性 |

|

系统运行稳定性 |

工况波动易影响达标,故障频次较高 |

适配不同负荷,达标稳定,故障减少 |

运维难度降低,设备使用寿命延长 |